電池材料前瞻:新型硅碳商業化开啓,看好多場景應用前景

鋰電池硅基負極至今已經歷經4輪技術迭代,第4代多孔碳沉積硅技術路线在膨脹、成本、快充等方面均取得較好進步,已經开啓商業化,我們看好其在多場景應用前景,建議關注相關產業鏈投資機遇。

摘要

新一代硅碳迎开啓商業化。新型硅碳採用多孔碳與硅烷CVD反應制備,其較前三代硅基負極綜合性能優勢主要體現在:1)通過多孔碳微孔限制硅粒徑在5nm以內,較好解決硅膨脹破裂問題;2)首次克容量可達1900mAh/g以上,首效接近90%,均大幅優於前期技術路线;3)搭配碳納米管可支持4C快充;4)目前可實現接近千次循環,可滿足消費、動力場景需求;5)有望幫助電池較石墨電池實現BOM成本更低。得益於其良好性能,目前下遊消費、動力電池均對其表現濃厚興趣,且部分高端手機機型已經开始批量應用,我們預計電池體積不變下容量最大可提升20%。

原材料、工藝、設備協同進步,新型硅碳實現量產突破。我們認爲原材料、設備、工藝等均迎來突破,有望加速其應用。1)過去硅碳廠多外採第三方硅烷氣成本高昂,但隨着行業龍頭硅烷大規模擴產,以及部分硅碳廠自備硅烷產能,我們認爲硅烷氣成本有望大幅下降。2)國產流化牀設備取得重要突破,目前第三方領先企業如紐姆特已开始批量化交付下遊,有望解決硅碳規模化降本、一致性的難題。3)多孔碳目前材料選型、制備工藝仍面臨一定分歧,但我們認爲隨着工藝迭代技術有望收斂,良率有望由目前不足30%大幅提升,從而進一步提供降本空間。我們預計至2028年新型硅碳自備/外採硅烷模式下生產成本有望分別降至10.9/13.0萬元/噸,較當前降幅41%/61%。

2028年新型硅碳材料市場規模有望達到兩百億元量級。我們看好新型硅碳依次在消費、動力三元、動力鐵鋰領域迎來規模化應用。隨着AI手機商業化,電池續航提升需求迫切,硅碳可較好兼容電池輕薄化與容量提升,且消費場景價格不敏感、循環性能要求低,有望作爲新型硅碳規模化應用的起始場景,遠期有望在平價手機全面鋪开應用。待硅碳逐步解決規模化、一致性問題後,我們預計硅碳同樣有望逐步在動力三元和鐵鋰場景迎來規模化應用。我們預計至2028年硅碳價格有望降至25萬元/噸以內,市場規模有望達到8.1萬噸/202億元量級。

風險

材料商業化應用進展不達預期,材料成本下降進展不達預期。

硅碳負極性能優異

應用前景廣闊

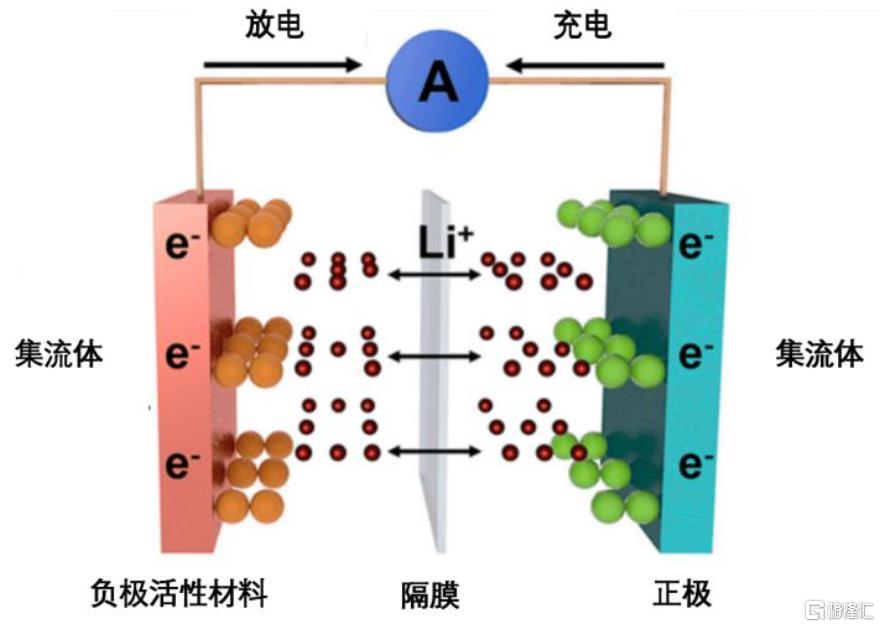

通過負極提升鋰電池能量密度是當下重要可行性路徑。隨着新能源汽車、低空經濟的發展,鋰電池不斷往高能量密度趨勢發展,其主要路徑通過採用更高克容量正負極活性材料實現,但受制於高克容量正極安全性下降,正極的高能量密度趨勢出現一定波折,當下通過負極提升鋰電池能量密度重新獲得廣泛關注。

圖表:鋰離子電池示意圖

資料來源:《Recent Progress in Silicon−Based Materials for Performance−Enhanced Lithium−Ion Batteries》(Xiangzhong Kong,2023),中金公司研究部

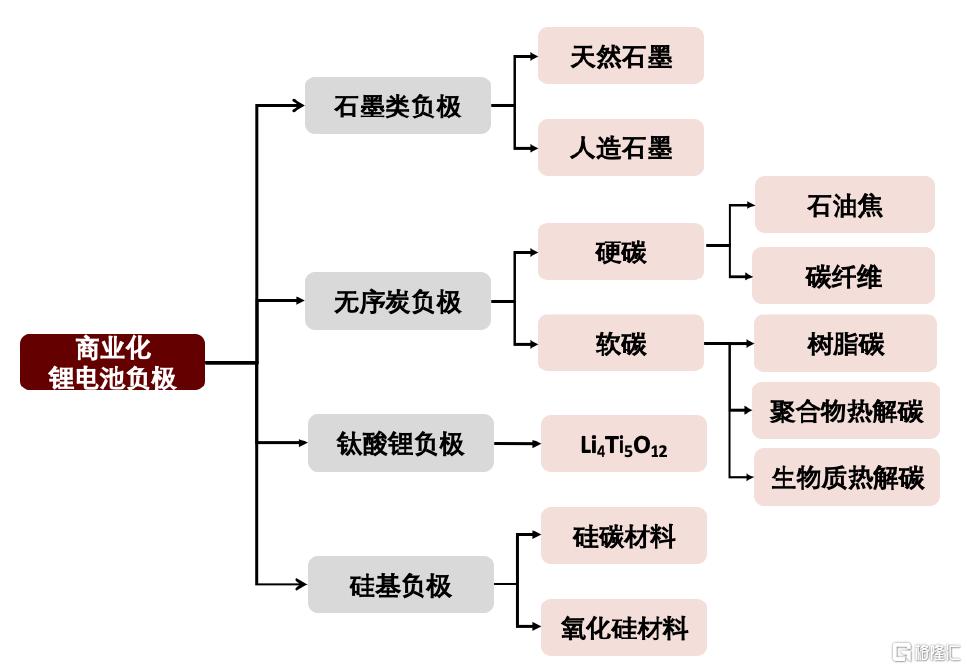

圖表:鋰離子電池負極材料分類

資料來源:《負極材料:突破鋰離子電池能量密度天花板的關鍵》(孫賽,2023),中金公司研究部

硅基負極最有希望取代石墨成爲下一代的高性能鋰離子電池負極材料。

► 石墨負極的可逆比容量爲 340~370mA·h/g,目前已經接近理論比容量。在充放電過程中,石墨片層易發生粉化和剝離,導致循環性能受到影響,並且其在高電流密度下存在安全隱患。

► 硬碳的循環性能較高,比容量超過石墨負極,但是存在着壓實密度低、低電位儲鋰倍率性能差、全電池滿充電態易於析鋰等問題。軟碳具有對電解液適應性強、成本低等優點,但是其首周不可逆容量較大,相對於石墨負極能量密度低。

► 鈦酸鋰負極是一種零應變材料,其理論克容量爲175mA·h/g,實際克容量大於160mA·h/g,初次循環庫侖效率達98.8%,有優異的循環壽命和倍率性能,但其存在電解液脹氣、嵌鋰時電位過高等問題,從而導致電池體系能量密度較低。

► 硅的理論比容量達到4200mA·h/g,但其體積膨脹率可達320%,將硅及其氧化物進行包覆形成硅碳復合材料能夠抑制嵌鋰後的體積膨脹,大幅提升電池的循環穩定性能。目前,根據不同含硅量,硅基負極的比容量爲500~1800mA·h/g。與此同時,硅基負極還能滿足目前動力電池和消費電池領域快充所需的倍率性的要求。其綜合性能較高,具有較高的應用潛力。

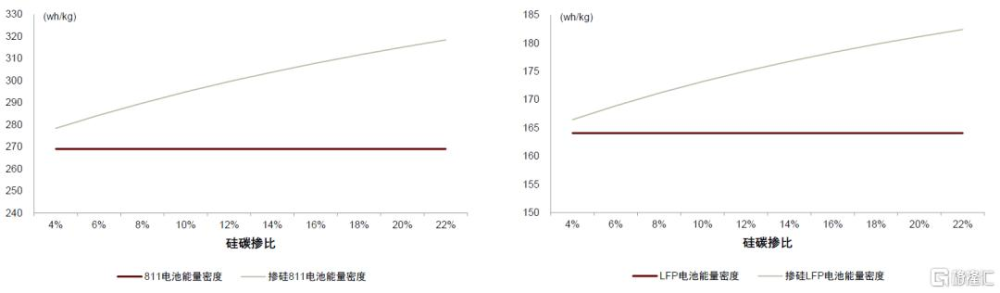

三元鋰電池和磷酸鐵鋰電池中摻硅將有效提升電池能量密度。我們以石墨的克容量爲350mA·h/g、硅碳克容量爲1700mA·h/g爲測算基礎,人造石墨爲負極的三元鋰電池能量密度初始設爲269Wh/kg,當摻硅比例分別達到5%/10%/15%/20%,計算出摻硅三元鋰電池能量密度分別提升5%/10%/14%/17%。同理,我們以人造石墨爲負極的磷酸鐵鋰電池能量密度爲164Wh/kg,假定摻硅比例分別爲5%/10%/15%/20%,則磷酸鐵鋰電池的能量密度分別提升2%/6%/8%/10%。

圖表:摻硅比例對於電池能量密度的影響

資料來源:GGII,鑫欏資訊,中金公司研究部

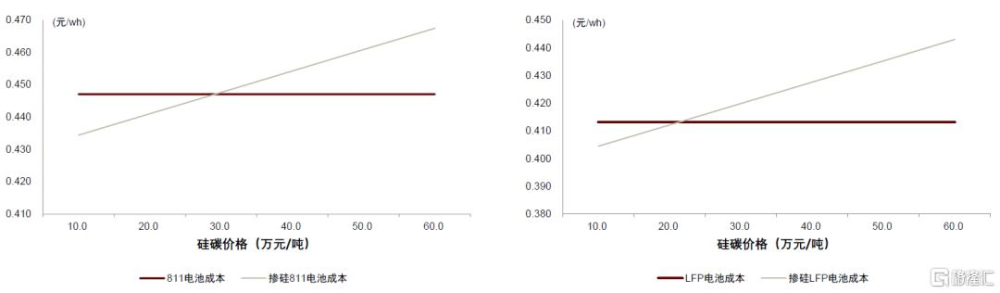

硅碳負極綜合性能優異,有望作爲性價比產品在動力領域推廣。目前硅碳成熟產品售價60萬元/噸,單爐產量僅20kg,且主要原材料硅烷、多孔碳受限於當下的規模效應和良率價格偏高,我們認爲未來隨着規模化帶動CVD制造成本下降,以及硅烷、多孔碳價格回落帶動原材料成本穩步下行,硅碳成品價格有望大幅下降,在動力高端三元和鐵鋰電池領域均有希望實現電池平替。我們假定摻硅比例在10%,預計當硅碳價格降至29萬元左右,摻硅811電池成本將低於未摻硅811電池成本;預計當硅碳價格降至21萬元左右,摻硅LFP電池成本將低於未摻硅LFP電池成本。

圖表:硅碳價格變化對於電池成本的影響

資料來源:GGII,鑫欏資訊,中金公司研究部

硅碳工藝不斷更新

看好新一代多孔碳沉硅技術發展前景

硅基負極結構不斷改性應對膨脹問題

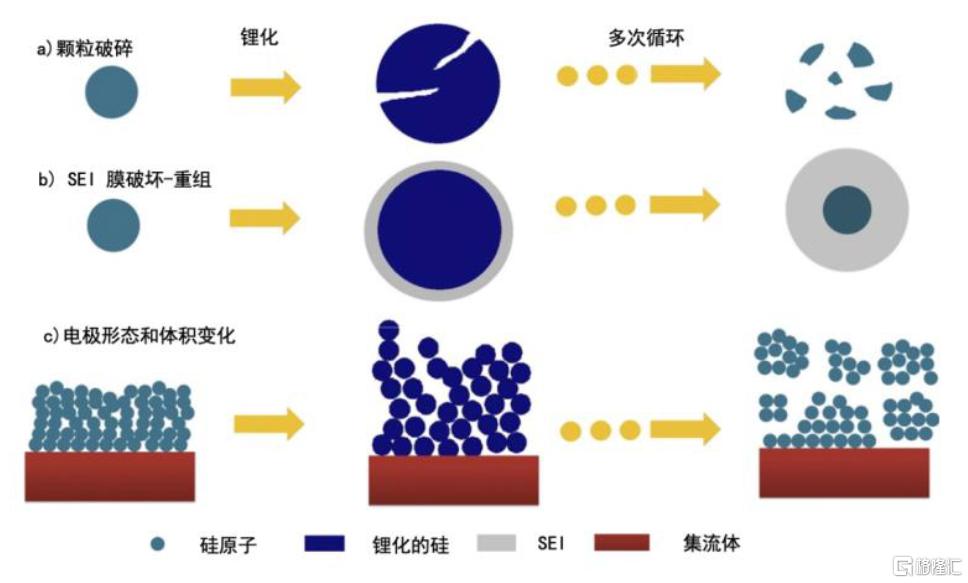

硅基負極需要解決體積膨脹率高的問題。盡管硅基負極具有理論比容量高優勢,但是硅基材料在脫嵌鋰過程中產生的體積膨脹阻礙了目前大規模應用,硅基負極有以下三個基本的失效原理:

► 嵌脫鋰的過程中形變產生應力導致硅破裂或粉碎,從而最終導致容量衰減。

► 硅基負極表面將伴隨不穩定SEI的形成,硅基材料體積膨脹導致完整的SEI破碎,循環後Si重新與電解液接觸形成SEI,SEI反復破裂、形成,並厚度不斷增加,最終導致Li+的損失以及界面電阻增加,縮短電池循環壽命。

► 硅顆粒的破碎會導致顆粒間原本距離破壞,粉化的顆粒脫離導電網絡使硅顆粒和集流體失去點接觸,導致電池容量下降並最終失效。

圖表:硅基負極失效原理

資料來源:《Designing nanostructured Si anodes for high energy lithium ion batteries》(Wu Hui,2015),中金公司研究部

爲解決硅基負極膨脹率較高等問題,各廠商主要從負極材料的結構設計進行調控。1)首先是讓硅基材料納米化,研究[1]表明尺寸小於20nm的硅顆粒斷裂韌性顯著增加,且幾乎不破碎,此外納米化的硅基負極可以縮短鋰離子傳輸距離減小極化、提高材料比表面積提升鋰離子的利用率。實現納米化的途徑包括機械球磨法、化學氣相沉積法,但通過氣相沉積法,硅徑粒可大幅降至10nm以內,因此其已經成爲新一代硅材料主要納米化工藝。2)开發具有特殊結構硅基負極,比如多孔結構、中空結構、核殼結構等,可以內部吸收體積膨脹。3)在硅原子周圍使用碳或金屬氧化物進行包覆,利用包覆材料體積穩定性來緩衝硅的體積膨脹。

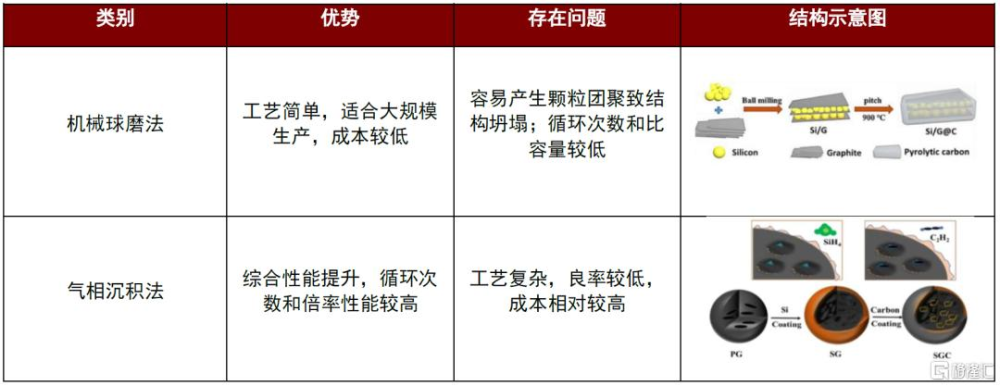

化學氣相沉積法逐漸取代球磨法

硅基負極主要制備方法爲機械球磨法和化學氣相沉積法。1)第一代硅基負極產品主要以機械球磨法爲主,該方法操作簡單、成本相對較低,硅在長時間的機械應力條件下分散或嵌入到碳基體中,球磨產生的界面空隙可以容納硅的體積膨脹[2],但其很難將硅顆粒研磨至100nm以下且不團聚,並且硅和石墨結合力較弱,循環過程中容易發生結構坍塌,因此循環性能相對較差。2)氣相沉積制備硅碳,主要是通過硅源氣體與碳基材料進行 CVD 沉積,該方法本質是一種化學方法,實現硅在碳基材料表面沉積並嵌入到碳基材料中,該種方法的硅材料顆粒小、分散均勻、首次充放電效率高、循環穩定性好。

圖表:機械球磨法和氣相沉積法對比

資料來源:《Exploring the practical applications of silicon anodes: a review of silicon-based composites for lithium-ion batteries》(Hong Dong,2022),《Diverting Exploration of Silicon Anode into Practical Way: A Review Focused on Silicon-Graphite Composite for Lithium Ion Batteries》(Peng Li ,2020),中金公司研究部

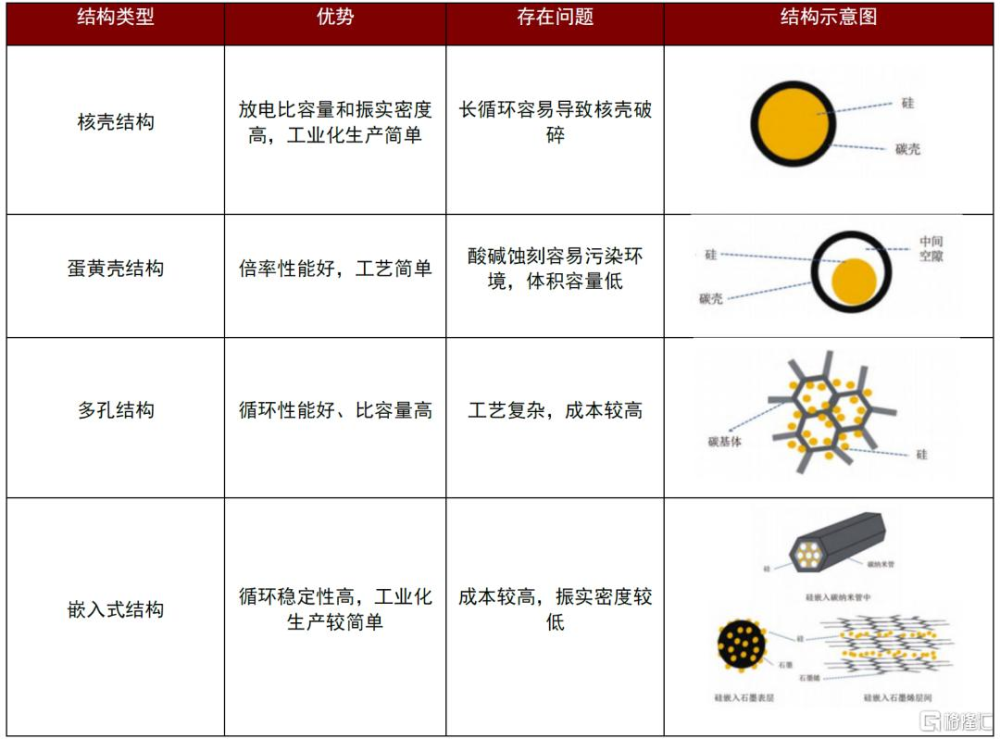

具有三維結構的硅材料不斷被設計出來

爲緩衝硅基的體積膨脹,硅基負極材料結構類型主要可分爲核殼結構、蛋黃殼結構、多孔結構以及嵌入式結構。

圖表:硅碳復合負極材料 4 種結構類型比較

資料來源:《化學氣相沉積法制備硅碳復合負極材料的研究進展》(付祥南,2023),中金公司研究部

碳包覆緩解體積膨脹、提升導電性和界面穩定性

表面碳包覆能夠有效提升硅基負極的綜合性能,其主要功能和機理爲:

► 緩解材料體積膨脹。在充放電過程中,硅基材料會發生體積膨脹。碳包覆形成了一個柔性的緩衝層,能夠防止硅膨脹過大而導致的結構破碎,有助於保持電極的穩定性並提升電池的循環性能。

► 增強材料導電性。由於碳具有良好的導電性,在碳包覆後,硅基負極材料的導電率將進一步提升,從而提升了電池的倍率性能。

► 改善界面穩定性。碳包覆層能夠防止電解液和硅基活性材料直接接觸發生界面副反應並抑制電解液的分解;同時,碳相比硅能夠形成更爲穩定的SEI膜。碳包覆後提升了電池的循環性能。

► 降低界面阻抗。碳包覆能夠改善電極材料與電解液的接觸,降低界面阻抗,有利於鋰離子的快速遷移,提高電池的充放電速度。

► 提升初始庫倫效率。直接使用硅基負極材料的初始庫倫效率較低,碳包覆可以減少不可逆容量損失,提高電池的初始庫倫效率。

► 提高電池一致性。碳包覆提供了更加均勻的活性位點分布,所形成硅碳負極材料體積均勻,降低比表面積,提升電池的一致性。

商業化硅基負極經歷4輪迭代,產業化進程逐漸加快

硅基負極目前已經過4輪迭代,體積膨脹率高、首效低等問題有望逐步解決。第一代爲研磨法納米硅碳材料,共有砂磨+造粒和石墨表面沉積硅兩種形式,第一代循環性能較差、克容量相對較低。第二代和第三代主要爲硅氧和預鋰/預鎂化的硅氧材料,爲提升首效需要進行預鎂化或預鋰化,但也因此導致其成本相對較高,且良率較低,因此未有大規模商業化。爲進一步提升硅材料在電池中的應用性能,新型技術路线爲第四代的氣相沉積硅碳,通過多孔碳+CVD沉積工藝生產硅碳負極,可有效降低硅的體積膨脹率,從而提升能量密度和降低成本。

新型硅碳負極尚未大規模量產主要是由於其面臨部分的技術壁壘和產業化難點。

► 多孔碳的制備和選擇。不同場景下的碳骨架孔徑、孔容、孔隙率、電導率要求均不一樣,性能差異大。碳的選型,與材料的全電池性能表現緊密相關。多孔碳材料仍面臨選型的問題。

► 沉積設備的選擇。回轉窯和流化牀爲兩種主要沉積設備。但是目前尚未有沉積效果好,硅烷利用率高,大規模且連續化生產等綜合性能較高的沉積設備。

► 沉積工藝的提升進步。小規模沉積工藝相對壁壘較低,但是大規模量產對於工藝的一致性要求極高,百公斤原料,爐腔溫度、沉積在腔體裏的停留時間等均需要大量仿真。

► 原材料成本較高。硅烷和多孔碳是新型硅碳負極重要的原材料,然而兩者的價格目前相對較高。材料廠商正在實現硅烷自產,以降低大規模生產的成本。

與硅碳負極相配合的其他材料未充分开發。爲保持電極的完整性,需要相配合的粘結劑和電解液添加劑。硅基材料對粘結劑的要求更苛刻,合適的粘接劑、電解液添加劑將有效抑制SEI膜的持續增長,提升硅碳電池循環穩定性。因此爲改善電池性能,需要开發對應的粘結劑和電解液添加劑。

原材料、工藝、設備協同進步

新型硅碳實現量產突破

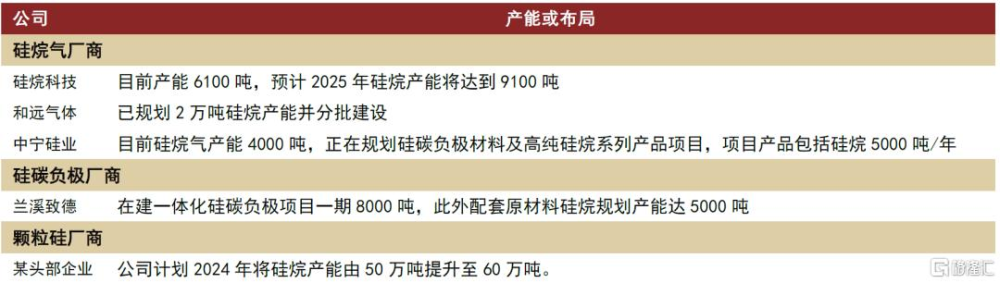

硅烷氣有望走向規模化制備。過去由於硅烷氣下遊相對小衆,且硅烷氣易燃易爆存在明顯運輸半徑,因此其第三方產能較爲有限。但隨着下遊應用場景的不斷拓展,硅烷氣行業正迎來資本开支高峰。1)硅烷氣企業相繼擴產:按照硅烷科技公告,截至2023年末行業第三方硅烷氣總產能爲9500噸,預計至2025年末將達到4.95萬噸。2)負極廠商开啓一體化布局:由於目前硅烷氣成本較高,負極廠商在規劃產能中設立配套硅烷產能,其中蘭溪致德規劃年產8000噸硅碳一體化負極材料項目,該項目配套硅烷產能5000噸。3)顆粒硅龍頭推動硅烷走向大規模量產。

圖表:截至2023年底各企業硅烷氣產能以及布局情況

資料來源:上市公司公告,中金公司研究部

硅烷氣有望提供較大降本空間。我們認爲當前第三方硅烷氣價格較高,一方面由於硅烷氣企業一體化程度不足導致外採高價中間原料過多,另一方面由於硅烷氣前期產能瓶頸明顯,導致階段性供不應求。但考慮到硅烷氣對於硅碳降本的重要性,且硅碳負極企業已开始一體化布局進程,中期隨着硅烷進入規模化制備階段,我們認爲硅烷氣將爲硅碳降本提供較大助力。

多孔碳目前良率較低,未來規模化及良率提升後降本空間較大。目前多孔碳尚處於开發初期,多孔碳的品質對硅碳負極性能有決定性的影響,並且不同場景下對於其性能要求各不相同:

回轉窯技術和流化牀工藝是制備硅碳兩種主要路徑。其中流化牀技術成本優勢較大,隨着國產設備的技術成熟,未來有望大規模應用。

新型粘結劑、導電劑以及電解液添加劑構成了硅碳負極產業化的關鍵。由於硅碳負極材料一些固有的挑战,與其相適配的粘結劑、導電劑、電解液添加劑在不斷开發,將有效解決硅碳負極材料的高膨脹率和SEI膜的增長導致的電池失效問題。下遊企業也將隨着硅碳負極的量產提升產品需求。

短期有望开啓數百億級材料市場

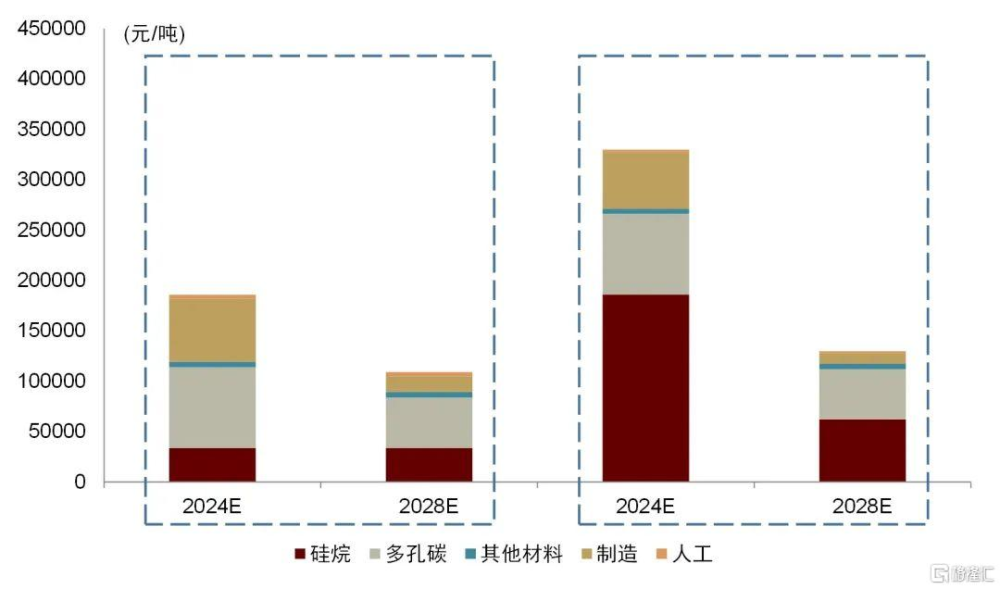

2024-2028年硅碳負極的價格有望逐步降至25萬/噸以下,從而打开市場需求。目前硅碳負極在技術、設備等多層面趨於成熟,各家廠商的硅碳負極項目相繼投產,隨需求不斷增大未來5年硅碳負極價格下降空間較大。基於以下關鍵假設,對硅碳負極的理論成本進行測算:

Ø 制備一噸硅碳負極需要0.62噸硅烷,且硅烷售價由30萬元/噸降至10萬元/噸,自產硅烷成本按照充分規模效應下維持3.4萬元/噸成本。

Ø 制備一噸硅碳負極需要0.5噸多孔碳,當前多孔碳良率低於30%導致成本偏高,假設未來隨多孔碳良率提升成本售價逐漸由16萬元/噸降至10萬元/噸。

Ø 當前設備尚未定型,且回轉窯電耗較高,假設隨着流化牀設備技術成熟,硅碳生產電耗有望大幅下降,假設制備一噸硅碳綜合電耗由10萬度降至1萬度。

Ø 當前硅烷氣制備設備成熟,按照制備一噸硅碳硅烷氣部分綜合投資由8萬元降至7萬元;CVD沉硅部分設備剛步入產業化,隨規模效應提升,假設制備一噸硅碳多孔碳沉硅部分投資由8萬元降至7萬元。

基於以上關鍵假設,我們認爲當前外採硅烷制備硅碳成本在33萬元/噸左右,至2028年有望降至13萬元/噸;當前自供硅烷制備硅碳成本在19萬元/噸左右,至2028年有望降至11萬元/噸。

圖表:自產和外採硅烷模式下硅碳理論成本預測

資料來源:天目先導環評報告,中金公司研究部

AI手機开始商業化,或將催化高能量密度硅碳負極加速應用。根據IDC預測,自2024年起新一代AI手機將大幅增長,帶動新一輪換機潮,至2027年底內置AI功能的智能機出貨有望超5億部,目前主流智能機均推出端側大模型。內置大模型後,芯片算力和內存需求增加,運算功耗相應提升,對電池續航要求也相應更高。使用硅碳負極可在不增加電池體積前提下提升電池續航,更適配消費終端需求。2024年6月一加與ATL聯合發布冰川電池,採用新一代硅碳負極技術,較石墨負極電池容量提升22%,但體積反而減少3%。

圖表:AI手機陸續發布

資料來源:IDC,中關村在线,中金公司研究部

圖表:手機電池容量隨機型迭代同步提升

資料來源:IDC,中關村在线,中金公司研究部

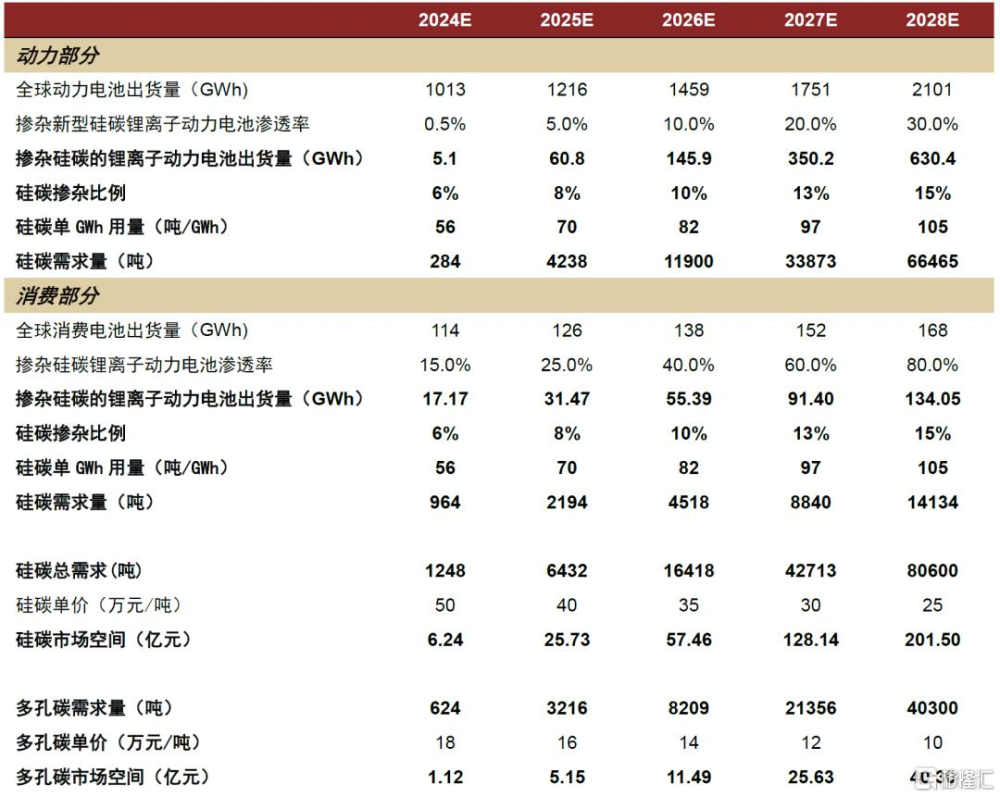

我們預計2028年硅碳需求量有望達到8.1萬噸,對應市場規模202億元。隨着市場對於高克容量、低膨脹率的硅碳負極需求提升,預計摻雜硅碳的鋰離子電力電池的滲透率將不斷提升。基於以下關鍵假設,對硅碳負極的需求進行測算:

Ø 在消費電池領域預計摻雜硅碳鋰離子動力電池滲透率有望達到80%。硅碳負極在消費電池領域能夠較快達成循環壽命、一致性的要求,並且其成本不敏感,未來有望較快推廣。隨着AI手機即將走向商業化,智能終端運算功耗提升,在不犧牲體積前提下通過硅碳提升電池續航的需求將愈發迫切。2023-2024年,榮耀、華爲、小米、OPPO等企業相繼已經在高端手機中使用硅碳負極,我們預計未來硅碳負極有望在平價手機中全面推廣。

Ø 在動力電池領域預計摻雜硅碳鋰離子動力電池滲透率有望達到30%。我們認爲消費電池領域提供了產業化初期推廣難度較小的應用場景,有望加速硅碳負極規模放量、成本進一步降低、一致性提升,達到動力電池的應用門檻後,考慮硅碳同樣具有降本能力,動力領域同樣有望迎來滲透率的大幅提升。

Ø 硅碳在負極中的摻雜比預計達到15%。目前硅碳在負極中的摻雜比例僅爲5-10%,新型硅碳大幅降低了膨脹問題,並且節省了預鋰化成本,我們預計未來硅碳在負極中添加比例將逐步提升至15%以上,從而提高鋰電池能量密度以及降低鋰電池生產成本。

圖表:硅烷需求預測

資料來源:SNE research,SPIR,中金公司研究部

風險提示

材料商業化應用進展不達預期風險。若新型硅碳材料的商業化導入進度不達預期,將延緩其規模化放量節奏,導致行業市場容量增長不達預期。

材料成本下降進展不達預期。若包括多孔碳、硅烷氣、新型硅碳成品材料價格下降不達預期,將削弱新型硅碳價格競爭力,延緩其商業化推廣進程。

本文摘自中金公司2024年11月19日已經發布的《電池材料前瞻(五):新型硅碳商業化开啓,看好多場景應用前景》

劉爍 分析員 SAC 執證編號:S0080521040001

曾韜 分析員 SAC 執證編號:S0080518040001 SFC CE Ref:BRQ196

於寒 分析員 SAC 執證編號:S0080523070011 SFC CE Ref:BSZ993

標題:電池材料前瞻:新型硅碳商業化开啓,看好多場景應用前景

地址:https://www.iknowplus.com/post/168551.html